大阪螺子製作所では、お客様からの様々なニーズに対し、「高品質・低コスト・短納期」で応えていくために、長年のノウハウと先進の技術・設備を融合させた独自の生産体制を構築しています。

各種加工機をフレキシブルに組み合わせながら、製品に応じた最適な生産ラインでモノづくりに取り組んでいます。

-

金型製作

試作品だけでなく、量産対応可能な金型も社内で独自製作しています。金型内製体制が整備されたことにより、開発力は飛躍的に向上し、高精度・複雑形状製品への対応もスムーズになりました。また、開発期間の大幅な短縮も実現し、変化する多彩な冷間圧造部品のニーズにもフレキシブルにお応えしています。

-

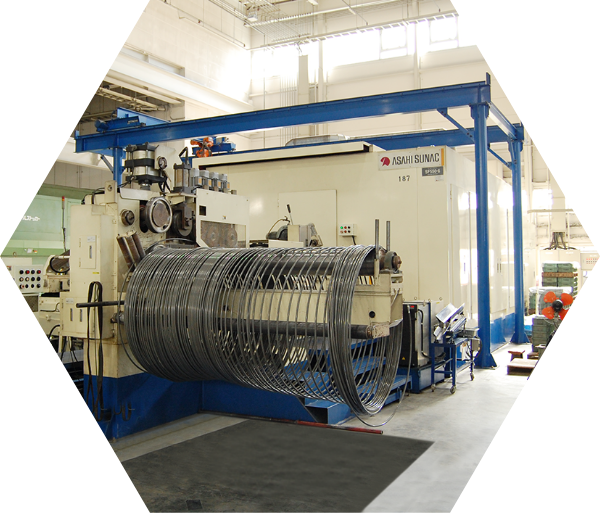

圧造

コイル材を切断し、高い圧力を加えて加工する「冷間圧造」を行っています。最新の機械や設備をフル活用し、大量生産だけでなく、多段パーツフォーマーなどを利用した特殊形状品の量産も可能です。

-

切削

圧造工程に続く二次加工のひとつが切削工程です。高度な加工技術が必要な、精密度の高い製品の製造を行っています。CNC自動旋盤を始め、それぞれの製品に合わせた設備を選択して効率良く加工します。

-

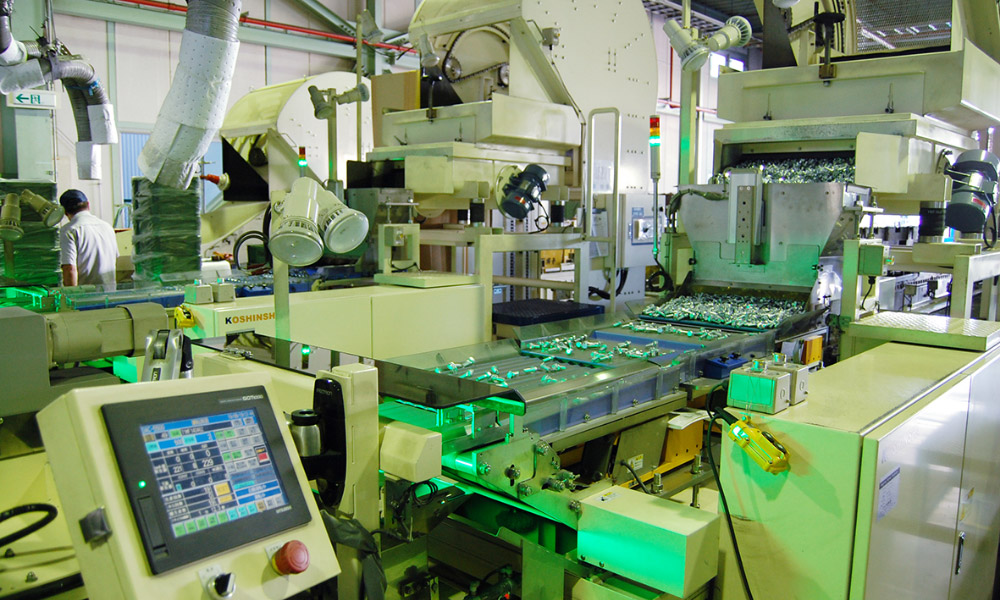

転造

ロータリーローリング、フラットダイス、2ダイス、3ダイスなど、様々なタイプの転造機を駆使しています。お客様からの多様な要望に応えるために最も適した機種を選定し、高品質・低コストを実現します。

-

-

品質検査

各工程内で「ポカヨケ装置」の活用や「定期チェック」を実施し、品質確保に取り組んでいます。また、お客様への出荷前最終確認として、抜き取り検査を実施します。

ユーザーの要求する品質内容に応じて、各種検査・試験を行い、安全・安心に使用できる製品の証として「検査成績書」も発行しています。

-

物流

本社工場から直線距離で約700メートルの場所に「物流センター」を設け、品質の最終チェックを行っています。正確に計数して梱包し、同じく物流拠点として機能する広島営業所・岡崎営業所・水島出張所から、お約束の納期通り、ご指定の場所へお届けします。

In-house developed system自社開発システム・機器のご紹介

-

1

1工程管理システム

製品毎にQRコードを発行し、全工程を一貫して管理できるシステムです。徹底したロット管理と製品トレーサビリティシステムの運用により、品質保証体制を確立しています。

-

2

2出荷管理システム

取引先様の現品票データと製品の現品票データを照合し、異品納入を防止すると共に、出荷履歴管理としてもデータ整理できるシステムです。

-

3

3自動計数システム

人の手で行っていた計量作業を、カメラを使った計数装置を導入して自動化することで、より正確な計数が実現しました。作業履歴もすべてシステムで管理されます。

-

4

4自動引張り試験システム

機器に表示された数値を転記する際のミスを無くすため、検査数値が自動的に入力されるように開発された検査機です。

-

5

5硬度データ自動入力システム

製品の硬度を測定する機械です。測定した数値情報は自動入力され、規格範囲内かどうかが一目で確認できます。

-

6

6オリジナル検査システム

QRコードを読み取るだけで検査項目が表示され、測定漏れ等を防ぐシステムです。また、システムと接続した機器で測定すると、数値が自動的に入力されるだけでなく、規定内であるかのチェックも行われます。